Độ chính xác trong gia công chi tiết máy là một trong những yếu tố then chốt trong ngành cơ khí để đáp ứng yêu cầu về độ chính xác và hiệu suất của các thiết bị cần có khả năng hoạt động chính xác dưới áp lực và tốc độ cao.

Độ chính xác gia công đề cập đến mức độ chính xác mà chi tiết được sản xuất so với các yêu cầu thiết kế ban đầu. Trong thực tế, nó thường được phản ánh qua sai số về kích thước, sự chệch về hình dáng học hình, và sự lệch về vị trí tương đối giữa các yếu tố hình học, thường được đo lường bằng cách sử dụng dung sai. Độ chính xác gia công cũng liên quan một phần đến độ nhám bề mặt của chi tiết, ảnh hưởng đến chất lượng và hiệu suất của sản phẩm cuối cùng.

Dung sai là gì?

Dung sai là khái niệm quan trọng trong quá trình sản xuất, nhất là khi tạo ra các sản phẩm hàng loạt. Khi chế tạo một sản phẩm, việc đạt được độ chính xác tuyệt đối trong kích thước, vị trí và hình dáng là không khả thi. Nhiều yếu tố như độ chính xác của máy móc, dụng cụ gia công, thiết bị đo đạc và kỹ năng của người thợ đều ảnh hưởng đến quá trình gia công.

Để đảm bảo tính chuẩn xác và tính đồng đều của sản phẩm, việc tính đến sai số cho phép là cần thiết. Dung sai này thường đi kèm với các yêu cầu kỹ thuật và chức năng của sản phẩm. Nó là một phần không thể thiếu trong quá trình thiết kế, giúp sản phẩm cuối cùng đáp ứng các yêu cầu chất lượng mà vẫn đảm bảo mức giá hợp lý. Điều này cũng thể hiện độ chính xác và đồng nhất giữa các sản phẩm trong cùng một loạt hàng.

Các phương pháp đo kiểm trong cơ khí

Có nhiều phương pháp đo khác nhau tùy thuộc vào nguyên lý làm việc của dụng cụ đo và cách xác định giá trị đo. Việc lựa chọn phương pháp phù hợp đóng vai trò quan trọng trong đảm bảo chính xác của quá trình đo lường. Dưới đây là mô tả chi tiết về ba phương pháp đo chính:

1. Đo Trực Tiếp:

Phương pháp đo trực tiếp liên quan đến việc xác định giá trị đo một cách trực tiếp theo chỉ số hoặc số đo trên dụng cụ đo. Trong đo trực tiếp tuyệt đối, kích thước cần đo được đo trực tiếp bằng cách sử dụng dụng cụ đo và giá trị đo được ghi nhận trực tiếp trên vạch chỉ thị của dụng cụ. Đối với đo trực tiếp so sánh, giá trị sai số của kích thước so với mẫu chuẩn được xác định bằng phép cộng đại số giữa kích thước của mẫu chuẩn và trị số sai lệch đo được.

2. Đo Gián Tiếp:

Phương pháp này được sử dụng để xác định kích thước gián tiếp thông qua các kết quả đo của các đại lượng có liên quan đến đại lượng chính cần đo. Đo gián tiếp giúp mở rộng khả năng đo lường và cung cấp thông tin chi tiết hơn về các tính chất của đối tượng được đo.

3. Đo Phân Tích (Từng Phần):

Phương pháp này tập trung vào việc xác định các thông số của chi tiết một cách riêng biệt, không phụ thuộc vào nhau. Đo phân tích làm cho quá trình đo lường trở nên chi tiết và tinh tế hơn, giúp nắm bắt các đặc điểm cụ thể của đối tượng đo một cách chính xác.

Qua đó, sự linh hoạt trong lựa chọn phương pháp đo sẽ nâng cao độ chính xác và đáng tin cậy của quá trình đo lường, giúp đảm bảo chất lượng sản phẩm và hiệu suất của dụng cụ đo.

Các dụng cụ đo lường cơ khí

Trên thị trường có nhiều loại dụng cụ đo lường cơ khí, đa số có khả năng đảm bảo độ chính xác tối ưu. Dưới đây là mô tả về một số dụng cụ đo phổ biến:

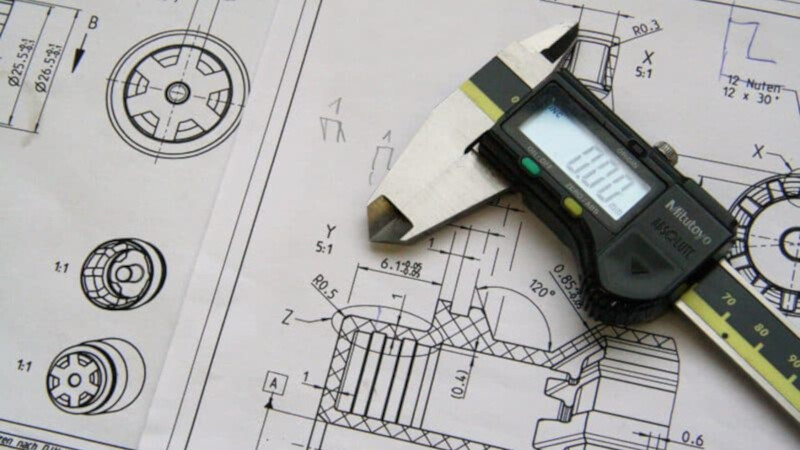

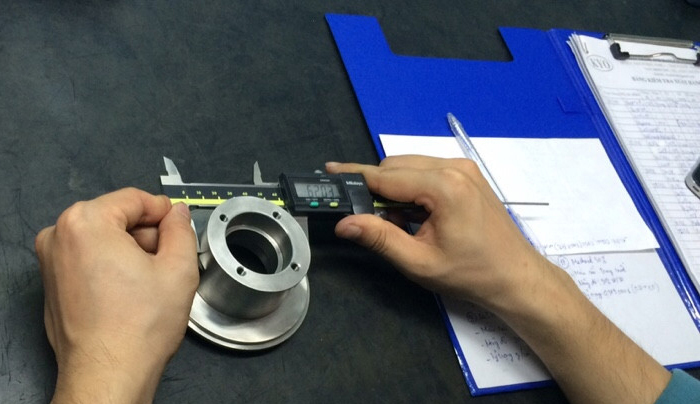

1. Thước Cặp:

Là dụng cụ gồm thân thước chính và phụ, với khắc vạch chia và vít giữa. Nó được dùng để đo kích thước giới hạn như chiều sâu, chiều dài, khoảng cách hay đường kính lỗ với độ chính xác dao động từ ± (0,02÷0,05) mm.

2. Panme:

Thiết bị có độ chính xác cao, thường được sử dụng trong nghiên cứu hoặc đo đạc thông số kỹ thuật. Có khả năng đo đường kính phía ngoài, rãnh, lỗ với độ chính xác từ ± (0,005÷0,01) mm.

3. Đồng Hồ So:

Phổ biến vì khả năng đo độ thẳng, độ phẳng, và độ đảo hướng. Thiết bị này giúp đo được các chỉ số này một cách dễ dàng và hiện đại, cung cấp kết quả chính xác thông qua màn hình LCD hoặc mặt đồng hồ.

4. Căn Mẫu:

Được sử dụng để kiểm tra kích thước sản phẩm trong sản xuất hàng loạt, đảm bảo chất lượng theo yêu cầu.

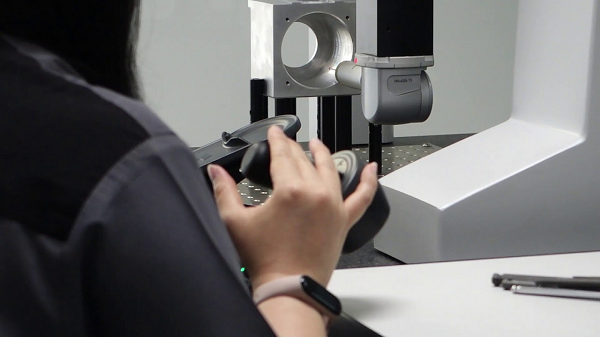

5. Máy Đo 3D Quang Học:

Máy này đo lường toàn bộ bề mặt sản phẩm với biến dạng phức tạp, sử dụng công nghệ ánh sáng xanh với thời gian quét nhanh, độ phân giải và chính xác cao. Cho kết quả dễ theo dõi thông qua biểu đồ màu trực quan.

6. Các Dụng Cụ Khác:

Bao gồm thước lá, calip, và các thiết bị truyền thống khác để kiểm tra và đo lường kích thước giới hạn của sản phẩm.

Việc lựa chọn dụng cụ đo phù hợp với nhu cầu và yêu cầu cụ thể của sản phẩm đóng vai trò quan trọng trong việc đảm bảo chất lượng và độ chính xác của quá trình sản xuất.