Cách thức đo lường kích thước của sản phẩm đúc bằng máy đo tọa độ CMM đóng vai trò quan trọng trong quy trình sản xuất công nghiệp ngày nay. Máy đo CMM không chỉ đo lường mà còn là công cụ quan trọng giúp đạt được độ chính xác đo lường cao của các sản phẩm. Trong lĩnh vực nhựa, máy đo CMM đóng vai trò quan trọng trong việc kiểm soát kích thước và dung sai, ảnh hưởng trực tiếp đến chất lượng và hiệu suất sản phẩm trên thị trường.

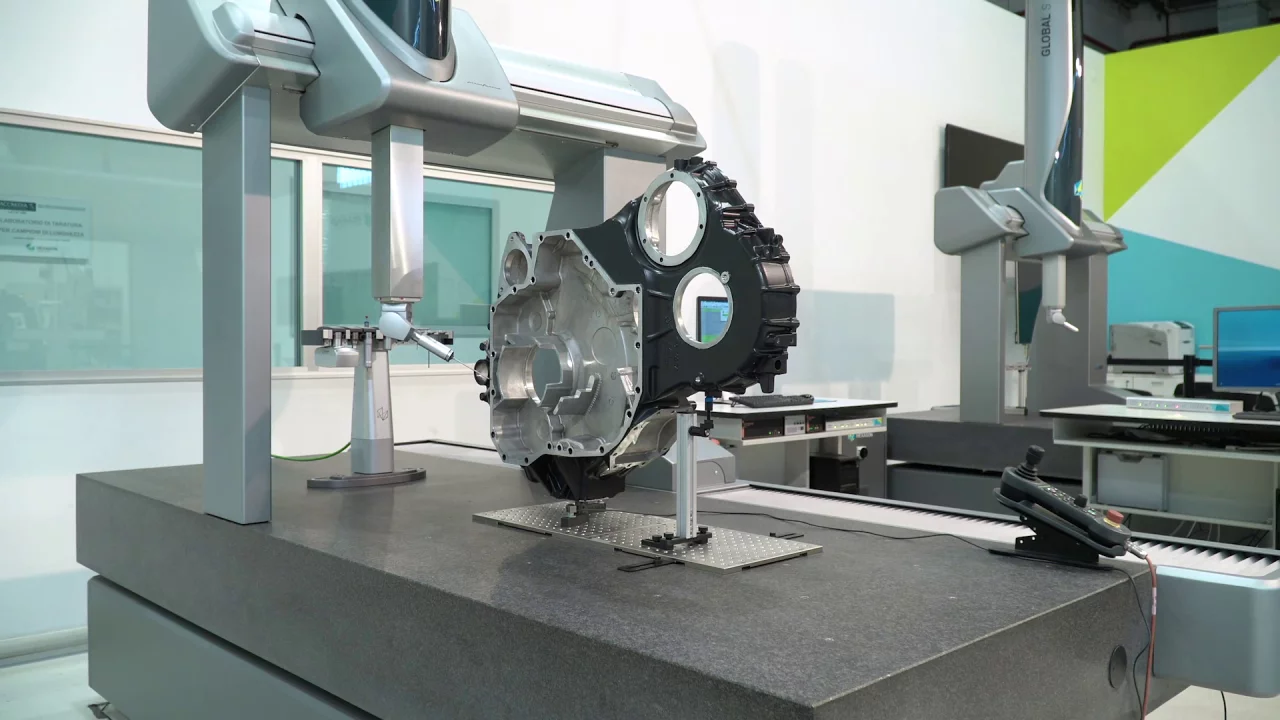

Quá trình đo lường các sản phẩm đúc bằng máy đo CMM gồm nhiều bước cần được thực hiện một cách có hệ thống và chính xác.

Bước 1: Đầu tiên, sản phẩm cần được điều chỉnh và thiết lập các thông số đo lường theo các tiêu chuẩn cụ thể. Điều này giúp đảm bảo rằng dữ liệu đo lường đáp ứng các tiêu chuẩn quy định.

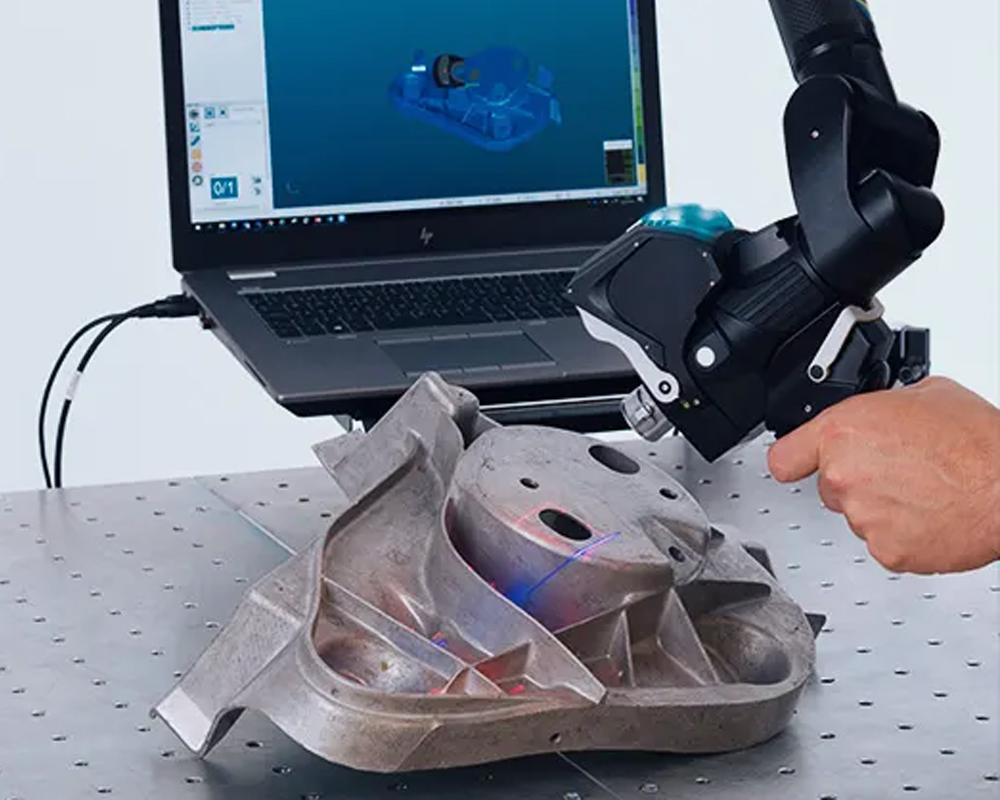

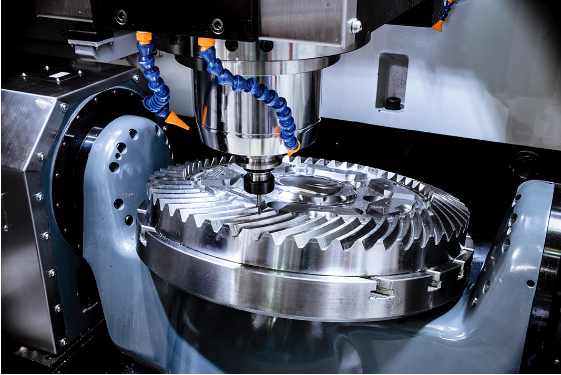

Bước 2: Phân tích hình dạng của sản phẩm là bước tiếp theo, bao gồm việc xem xét khuôn, cấu trúc, vật liệu sử dụng, và nhiều yếu tố khác. Qua việc phân tích này, máy đo CMM có thể đóng vai trò chính xác và quan trọng trong việc thực hiện các phép đo.

Bước 3: Sử dụng phần mềm đo lường đa dạng và mạnh mẽ như DMIS, PC-DMIS, RATIONAL DMIS, CMM-Manager, M-Cosmos, Polyworks, Calypso, Quartis,… giúp đánh giá chính xác về dung sai hình dạng và vị trí của sản phẩm đúc. Phần mềm này không chỉ đo lường mà còn trích xuất thông tin quan trọng giúp phản hồi và kiểm tra kết quả đo.

Bước 4: Nhiệt độ của sản phẩm đúc có thể ảnh hưởng đến kết quả đo lường, do đó, việc điều chỉnh nhiệt độ để tránh sai số do biến dạng và giãn nở là cần thiết.

Để tận dụng hết khả năng của máy đo CMM trong việc nâng cao chất lượng sản phẩm đúc, việc hiểu rõ các yếu tố liên quan và đặc tính của sản phẩm đúc phun là quan trọng. CMM không chỉ đo lường mà còn định hình chất lượng sản phẩm và phụ thuộc rất nhiều vào thông số cụ thể của sản phẩm để đưa ra kết quả đo chính xác.