Việc ứng dụng in 3D ngày nay không chỉ đơn thuần nằm trong nhóm các trụ cột của cách mạng công nghiệp 4.0 mà còn lan rộng đến nhiều lĩnh vực khác nhau như hàng không vũ trụ, ô tô, chế tác tượng, gia công khuôn mẫu, thời trang, nội thất… Sự phổ biến của công nghệ in 3D đã làm cho nó trở nên quen thuộc hơn với mọi người. Tuy nhiên, để thấu hiểu sâu hơn về công nghệ này, chúng ta cần nắm vững những khái niệm, thuật ngữ thường dùng trong lĩnh vực này. Với mục đích này, đội ngũ HPT Việt Nam đã tổng hợp một bộ từ điển thuật ngữ in 3D, giúp mọi người hiểu rõ hơn về những khái niệm cơ bản và cụm từ đặc trưng mà họ sử dụng để diễn đạt về các dịch vụ, sản phẩm và công cụ kỹ thuật liên quan đến in 3D.

Các thuật ngữ cơ bản trong In 3D

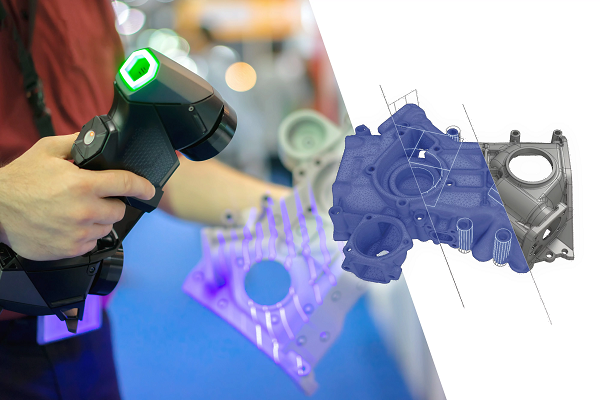

CAD: Viết tắt của cụm từ Computer Aided Design. CAD là một thuật ngữ thông dụng chỉ việc thiết kế mẫu có sự trợ giúp của máy tính. Các phần mềm CAD là nhóm các phần mềm sử dụng trong quá trình dựng mô hình 3D; Và tạo các bản vẽ 2D của đối tượng thiết kế. Thường được sử dụng rộng rãi trong ngành cơ khí chế tạo hoặc một số ngành khác như: Kiến trúc, mỹ thuật, xây dựng, …

Ví dụ: Một kỹ sư thiết kế sản phẩm trên Solidwork, CATIA, Solid Edge, Creo, AutoCAD hoặc Inventor. Tất cả các phần mềm này đều là phần mềm CAD.

Build Volume – Khổ in: Kích thước mẫu lớn nhất mà máy in có thể in được.

Bed leveling – Cân bằng bàn in: Là một trong những yếu tố quan trọng nhất của công nghệ in 3D FDM. Vì nhiều vấn đề của máy in xuất phát từ một mặt phẳng in không đồng đều. Cân bàn đề cập đến việc điều chỉnh bàn in của máy in 3D, để làm cho nó hoàn toàn bằng phẳng. Nghĩa là khoảng cách giữa mặt bàn và đầu kim in là gần như bằng nhau tại mọi vị trí.

Build Plate – Bàn in: Bề mặt phẳng mà mẫu in 3D bám vào trong quá trình in. Lớp in đầu tiên được liên kết với bàn in. Bàn in thường di chuyển theo trục Z; Nhưng đôi khi theo cả X hoặc Y, tùy thuộc vào cấu trúc máy in 3D cụ thể. Một số bàn in có thể tháo rời khỏi máy hoặc có chức năng gia nhiệt và cân phẳng bàn một cách tự động.

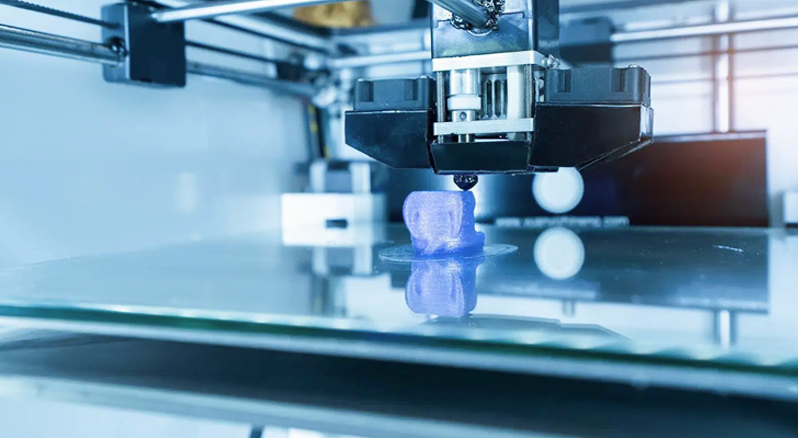

Additive manufacturing (AM) – Sản xuất bồi đắp: Thuật ngữ nói chung về công nghệ in 3D ngày nay. Là kỹ thuật bồi đắp từng lớp mà các máy in 3D áp dụng với nhiều cách thức khác nhau để sản xuất ra mẫu in

Accuracy: Trong in 3D, Độ chính xác giữa kích thước mẫu in và kích thước trên dữ liệu cad.

Curing: Trong in 3D, là quá trình ánh sáng UV biến nhựa lỏng cảm quang thành trạng thái rắn của vật chất. Khi chiếu thẳng vào nhựa cảm quang, tia UV sẽ tác động và tạo ra các liên kết hóa học. Khiến cho nhựa lỏng rắn lại. Quá trình này chủ yếu diễn ra trong in 3D SLA, DLP và LCD.

Extruder – Đầu đùn. Bộ phận có cơ chế ép đùn sợi nhựa trong máy in 3D FDM / FFF. Nó bao gồm một số bộ phận như bánh răng dẫn động, động cơ bước và các kết cấu để tạo áp lực giữa (các) bánh răng dẫn động và sợi nhựa. Nhằm ép sợi nhựa xuống kim in đang được làm nóng.

Filament – Sợi nhựa: Hay còn gọi là cuộn nhựa in 3d là một dạng vật liệu trong in 3D. Được sản xuất dưới dạng sợi và được cuộn trên một ống lớn với định lượng phổ biến là 1kg vật liệu trên một cuộn.

Hot-End – Mô-đun nóng: Là một cụm các bộ phận xử lý nhiệt độ, có chức năng làm nóng chảy sợi nhựa. Thường bao gồm vòi phun, bộ gia nhiệt, cảm biến nhiệt.

Material Extrusion

- FDM : Viết tắt của cụm từ Fused Deposition Modeling, Vật liệu nhựa dạng sợi được đưa qua một đầu đùn, nhựa được làm nóng chảy và đùn ra ngoài, hết lớp này đến lớp khác, theo hình dạng mong muốn. Được đăng ký bởi Stratasys.

- FFF: Viết tắt vủa cụm từ Fused filament fabrication, Một quy trình in 3D tương tự công nghệ in 3D FDM, nhưng không phải là thuật ngữ đã đăng ký nhãn hiệu.

- LPD – Viết tắt của cụm từ Layer Plastic Deposition, Một quy trình in 3D tương tự công nghệ in 3D FDM Được sử dụng bởi Zortrax.

Infill – Điền đầy: Tính năng lấp đầy vật liệu bên trong các khối lượng rắn của bản in 3D. Thường được kiểm soát theo tỷ lệ phần trăm.

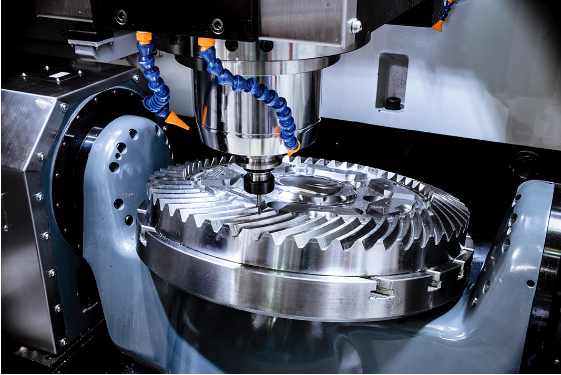

Injection molding – Ép phun: Một quy trình sản xuất thường được so sánh với công nghệ in 3D khi được nói tới. Trong quá trình này nhựa nóng chảy được đẩy vào khuôn, và hình thành nên sản phẩm khi nhựa nóng chảy nguội đi.

Variable Laser Spot Size: Công nghệ cho phép máy in điều chỉnh đường kính tia laser một cách tùy chỉnh mà không cần phải cố định một đường kính chiếu duy nhất. Việc này nhằm tăng tốc độ in của các máy SLA công nghiệp khổ lớn.

Layer height – Chiều cao lớp: Chiều cao chính xác của từng lớp nhựa được đùn, hóa rắn hoặc được thiêu kết bằng máy in 3D. Cài đặt này được điều chỉnh thông qua một phần mềm cắt lớp.

Material Jetting: Là một quy trình sản xuất bồi đắp hoạt động theo cách tương tự như máy in 2D. Một loại đầu in (tương tự như các đầu in được sử dụng cho in phun tiêu chuẩn) phân phối vật liệu.

- MJ : Nhựa cảm quan được phun phân phối bởi đầu in, tương tự như máy in mực 2D để tạo thành một lớp. Nhựa được xử lý ngay lập tức bằng nguồn ánh sáng UV để trở nên rắn hơn. Sự lặp lại của quá trình tạo ra các lớp, dẫn đến mô hình 3D.

- NPJ: NanoParticle Jetting, tạo ra các mẫu in bằng cách phun ra hàng nghìn giọt hạt nano gốm từ vòi in phun với các lớp siêu mỏng. Đồng thời, vật liệu hỗ trợ được phun theo cùng một kiểu. Cả vật liệu gốm và vật liệu hỗ trợ đều lơ lửng trong chất lỏng nền. Với nhiệt độ cực cao trong buồng in (300ºC), chất lỏng nền sẽ bay hơi, để lại lớp gốm được thêu kết rắn.

Nozzle – Vòi phun/Kim in: Sợi nhựa từ 1,75 hoặc 2,85 mm sẽ được đưa vào một lỗ nhỏ hơn. Đây là nơi sợi nhựa nóng chảy và được đùn ra để tạo mẫu in 3D của bạn. Các kim in thường có đường kính 0,4mm, là đường kính lỗ thoát của kim in.

STL: Là định dạng tệp có nguồn gốc từ phần mềm CAD được tạo bởi 3D Systems. Viết tắt của cụm từ ” Standard Triangle Language” hoặc “Standard Tessellation Language”. Định dạng tệp này được hỗ trợ bởi nhiều gói phần mềm khác; nó được sử dụng rộng rãi để tạo mẫu nhanh, in 3D và sản xuất có sự trợ giúp của máy tính.

OBJ: Là định dạng tệp định nghĩa hình học được phát triển đầu tiên bởi Wavefront Technologies. Trong in 3D, nó tương tự như định dạng .STL, tuy nhiên có thêm dữ liệu về màu sắc. Thường ứng dụng cho các công nghệ in đa sắc màu.

Post-processing – Xử lý nguội: Là việc xử lý mẫu in 3d sau khi chúng được in xong; Để có được một mẫu in hoàn thiện cuối cùng.

Có sự khác biệt giữa quá trình xử lý nguội đối với bản in FDM và bản in SLA. Bao gồm nhiều kỹ thuật như: Đánh nhám, sơn, làm mịn lớp, v.v.

Print Head – Cụm đầu in: Tên chung của bột phận chuyển động, phân phối vật liệu lên bàn in trong quá trình in. Nơi vật liệu được phun/đùn ra. Đối với công nghệ FDM/FFF, bên trong cụm đầu in bao gồm extruder/hot-end/nozzle.

Retraction – Thu hồi : Trong quá trình in, khi di chuyển cụm đầu in, máy in sẽ thực hiện thao tác rút lại sợi nhựa. Việc này nhằm giảm hiện tượng sinh ra các sợi tơ do nhựa nóng chảy, bám dính và bị kéo dài. Việc thu hồi nhiều trên các chi tiết nhỏ sẽ kéo căng sợi nhựa, do đó, việc tinh chỉnh tốc độ và khoảng cách rút lại một cách phù hợp có thể giúp ích cho các chi tiết nhỏ và khắc phục vấn đề tạo ra tơ nhựa.

Resin – nhựa cảm quang: Trong in 3d, resin là một loại vật liệu nhựa ở trạng thái lỏng, có độ nhớt. Chúng nhạy cảm với ánh sáng có tia cực tím (UV). Khi tiếp xúc với tia UV,phản ứng hóa học sẽ diễn ra khiến cho nhựa bị hóa rắn lại.

Slicer – Phần mềm cắt lớp: Một phần mềm chuyển đổi ngôn ngữ cho máy In 3D, bằng cách chuyển đổi một mô hình 3D sang mã máy; Còn được gọi là G-code. Nó chia Mô hình 3D thành các lớp 2D và những cài đặt khác với từng công nghệ in 3D khác nhau.

Spool holder / filamentholder – Ống gá cuộn nhựa: Bộ phận giữ cuộn nhựa trên máy in 3D và cho phép chúng xoay khi sợi nhựa được rút bớt.

Thermal Tube – Ống nhiệt: Một cấu trúc ống (thường có ren) nơi kết nối mô-đun nóng và cách nhiệt với phần còn lại của cụm đầu in.

X/y Resolutions – Độ phân giải trục x/y: Là độ dày nhỏ nhất của lớp cắt 2D mô hình in, mà máy có thể in được. giá trị càng nhỏ, độ chi tiết của mẫu in càng cao.

Vat photopolymerization: Quá trình hóa rắn nhựa lỏng để tạo mẫu in. Kỹ thuật này bao gồm một vài công nghệ sau:

- SLA: Viết tắt của cụm từ Stereolithography. Trong đó, thiết bị phát sang chiếu sáng có chọn lọc lên đáy trong suốt của bể chứa đầy nhựa cảm quang lỏng. Nhựa đông đặc được kéo dần lên bằng bệ nâng. Các lớp được đắp dần đến khi mẫu in được hoàn thiện.

- MSLA: Viết tắt của cụm từ Masked SLA. Nguồn ánh sáng UV đi qua màn hình LCD, với các điểm ảnh được tạo ra bởi tấm màn đặc biệt; Có thể cho phép ánh sáng đi qua hoặc chặn lại một cách có chọn lọc. Dẫn đến việc hóa rắn nhựa lỏng. Nhựa đông đặc được kéo dần lên bằng bệ nâng. Các lớp được đắp dần đến khi mẫu in được hoàn thiện.

- LFS: Viết tắt của cụm từ Low Force Stereolithography. Được đăng ký bản quyền bởi Formlabs. Là một phiên bản cải tiến của công nghệ in 3D SLA; Với một bể chứa nhựa có đáy linh hoạt, để giảm thiểu lực tách bản in khỏi bể chứa nhựa trong khi in. Sử dụng chỉ một gương điện kế và một gương parabol để tạo ra tia laser đồng nhất vào khu vực in. Tạo ra các bản in sắc nét giống nhau trên toàn bộ khu vực in.

- Support – cấu trúc chống đỡ: Các tính năng giúp bạn đỡ các cầu nối hoặc các bộ phận của bản in 3d; Nơi mà không được tiếp xúc với bàn in. Cấu trúc chống đỡ có thể được in trên cùng một loại vật liệu (và sau đó được loại bỏ); Hoặc trong các vật liệu khác bằng đầu đùn thứ hai. Các vật liệu chống đỡ như PVA (có thể hòa tan trong nước); Về mặt lý thuyết là rất tốt, nhưng khó thực hiện. Với máy in 3d công nghiệp và chuyên nghiệp, thường sử dụng vật liệu chống đỡ; Loại có khả năng hòa tan trong dung môi đặc biệt để chúng tự tan sau khi in. Cho phép các cấu trúc chống đỡ phức tạp nằm ở những khu vực bạn không thể tiếp cận được loại bỏ dễ dàng. Và đặc biệt giúp mẫu in 3d đạt độ chính xác kích thước.

- DLP: Viết tắt của cụm từ digital light processing. Là xử lý ánh sáng kỹ thuật số. Nguồn ánh sáng tia cực tím được phản chiếu trên cảm biến với các gương siêu nhỏ; Chúng phản xạ ánh sáng hoặc phân tán bên trong máy chiếu. Hàng trăm hoặc hàng nghìn “vi gương” tạo thành một mạng lưới tương tự như các điểm pixel; Xác định vị trí nhựa cảm quang được lưu hóa (hóa rắn) một cách có chọn lọc.

- CDLP: Tương tự như DLP. Nhưng sử dụng máy chiếu tia UV liên tục. Trong khi liên tục tách lớp nhựa đã được hóa rắn ra khỏi đáy khay vật liệu, cho phép trục Z hoạt động liên tục.

- LCD: Anh sáng UV đến từ một dãy đèn LED chiếu qua màn hình LCD, không phải máy chiếu. Màn hình hoạt động như một tấm chắn, chỉ để lộ các pixel cần thiết cho lớp in hiện tại.

- EBM: Viết tắt của cụm từ Electron Beam Melting. Là một loại sản xuất bồi đắp cho các mẫu kim loại. Nguyên liệu thô (bột kim loại hoặc sợi kim loại) được đặt trong chân không và được hợp nhất với nhau bằng cách đốt nóng bằng chùm điện tử. Kỹ thuật này khác với phương pháp SLM/DMLS khi nguyên liệu thô bị nung chảy hoàn toàn.